ДРЕВЕСНАЯ МАССА — это волокнистый полуфабрикат, получаемый механическим разделением древесины на волокна. Открытие этого метода принадлежит немецкому изобретателю Ф. Келлеру, который в 1843 г. впервые получил волокнистую массу истиранием древесины на точильном камне и назвал ее древесной массой.

Древесная масса — один из самых экономичных полуфабрикатов: при ее изготовлении достигается 95-96%-ный выход волокна из древесины. В производстве древесной массы отсутствуют процессы варки, приготовления и регенерации химикатов, что значительно снижает загрязненность окружающей среды и требует менее дорогостоящих очистных сооружений.

Благодаря дешевизне и доступности древесная масса нашла широкое применение в производстве бумаги и картона. Древесная масса входит в композицию подавляющего большинства видов бумажно-картонной продукции в пределах от 10 до 90%. Удельный вес древесной массы в балансе волокнистых полуфабрикатов бумажно-картонного производства составляет около 40%. Однако, имея неоспоримые преимущества перед другими волокнистыми полуфабрикатами, древесная масса в то же время обладает рядом существенных недостатков: низкой по сравнению с целлюлозным прочностью бумажного листа, высокими требованиями к качеству древесного сырья и высоким удельным расходом электроэнергии при ее производстве.

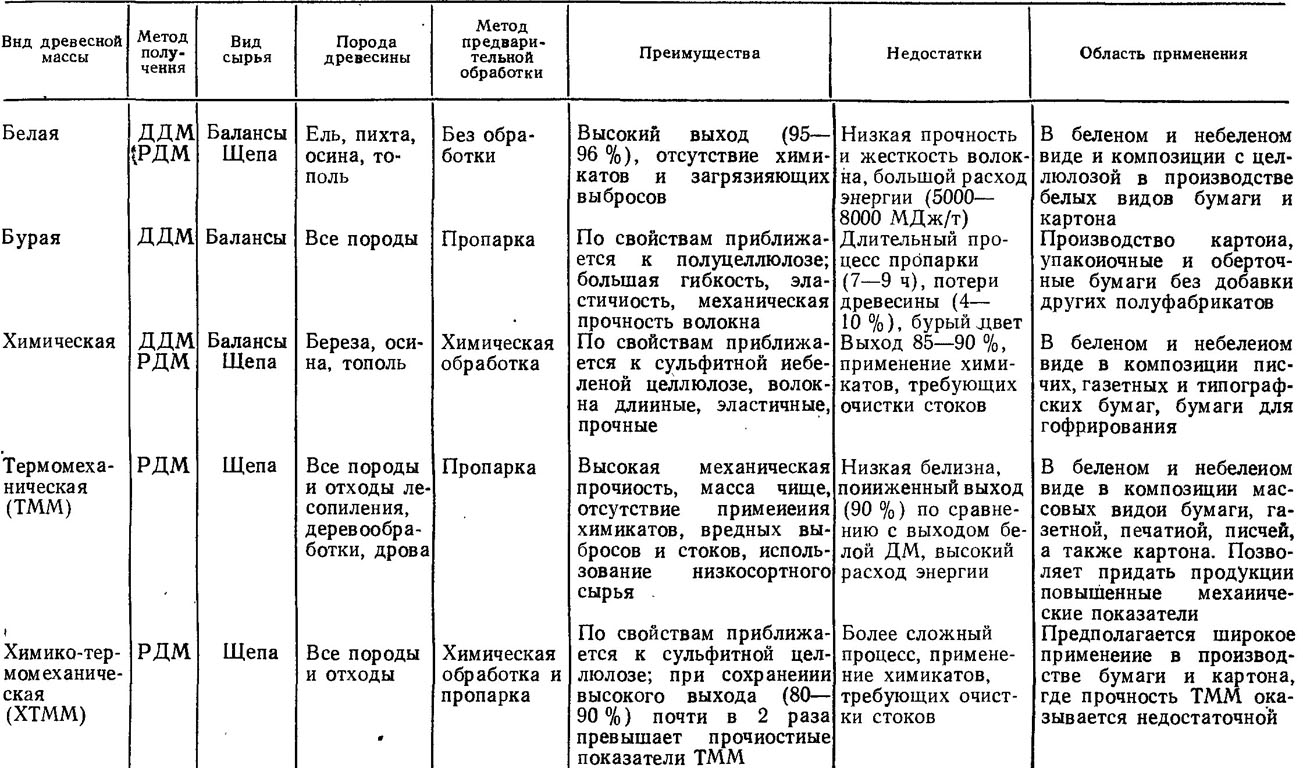

В настоящее время существует два метода производства древесной массы — дефибрерный и рафинерный. В первом методе древесная масса производится истиранием пиломатериалов абразивной поверхностью камня в дефибрерах; она получила название дефибрерная древесная масса (ДДМ). Во втором методе древесная масса производится из отходов размолом их в дисковых мельницах и называется рафинерной древесной массой (РДМ). Виды древесной массы, методы получения, характеристика качества и область применения приведены в таблице(кликабетельно).

Производство дефибрерной древесной массы

Общая схема производства дефибрерной древесной массы. Для производства дефибрерной древесной массы в большинстве случаев применяется малосмолистая высококачественная древесина пихты и ели в виде балансов. Подготовка древесины осуществляется так же, как и для целлюлозного производства. Балансы, после распиловки на отрезки длиной 1,2-1,5 м, в зависимости от типа применяемых дефибреров, подаются на линию загрузки дефибреров. В дефибрерах происходит разделение древесины на волокна, которые, смешиваясь с водой, подаваемой на спрыски, образуют водно-волокнистую суспензию — древесную массу, концентрацией 1,5-2,5 %. Далее масса разбавляется водой до концентрации 1-1,5 % и проходит грубую очистку на щеполовках. Щепа, обмолыши, крупная костра направляются на размол в молотковые мельницы, а хорошая масса в бассейн. Из бассейна масса направляется на очистку, тонкое сортирование и далее в композиционный бассейн. Древесная масса, полученная после обработки отходов в молотковых мельницах, и отходы тонкого сортирования направляются на рафинирование в дисковые мельницы. Рафинерная масса возвращается в основной поток неочищенной массы на повторное сортирование и очистку.

Дефибрирование древесины. Производство дефибрерной древесной массы осуществляется в дефибрерах. Применяемые в промышленности дефибреры, несмотря на большое разнообразие конструкций, принципиально отличаются только системой подачи балансов к основному рабочему органу — дефибрерному камню. Наибольшее развитие и распространение в промышленности нашли только два типа дефибреров — цепные и двухпрессовые.

Устройство и работу дефибрера рассмотрим на примере цепного дефибрера ДЦ-04-1. Рабочий орган дефибрера — керамический дефибрерный камень диаметром 1810 мм — расположен внутри станины.

ПОХОЖИЕ СТАТЬИ:

Страницы: 1 2

Добавить статью

Добавить статью