Процесс пиролиза древесины разделяют на 4 стадии:

- Первая стадия пиролиза древесины — это сушка древесины до температуры 130-155°С за счет подвода тепла из вне, данный процесс сопровождается удалением из древесины воды и изменением ряда компонентов древесины, что существенно сказывается на последующем процессе пиролиза;

- Вторая стадия пиролиза древесины — это начало разложения древесины которое происходит при температуре 155-280°С и сопровождается распадом менее стойких ее составных частей; на этой стадии, идущей с подводом тепла, образуются углекислый газ, окись углерода, уксусная кислота и ряд других веществ;

- Третья стадия пиролиза древесины — это испарение и образование основного количества продуктов разложения древесины происходит при температуре 280-455 °С, сопровождается бурным выделением тепла (экзотермический процесс); при этом выделяются большие количества CO2, СО, CH4, эфиров, карбонильных соединений, углеводородов, уксусной кислоты, ее гомологов и метанола, а под конец начинается удаление смолы;

- Четвертая стадия пиролиза древесины — это прокаливание древесного остатка; данный процесс протекает при температуре 455-560 °С за счет дополнительного подвода тепла извне; в этот период выделяется и удаляется тяжелая смола, а также СО2, Н2, СО и углеводороды; на этой стадии процесс пиролиза заканчивается остаток после его завершения представляет собой древесный уголь.

В действительности указанные стадии пиролиза древесины резко не разграничиваются. Так, на стадии прокаливания угля при более высоких температурах процесс разложения продолжается.

Продукты разложения древесины удаляются из реторты в виде сложной парогазовой смеси. При охлаждении парогазовой смеси в конденсаторах она разделяется на жидкий конденсат и неконденсируемые газы. Таким образом, в результате пиролиза древесины получают жидкий конденсат (жижку), уголь и газы. Жижка при отстаивании разделяется на два слоя: верхний водный слой — отстоявшаяся жижка и нижний — отстойная смола.

Выход продуктов пиролиза древесины значительно колеблется в зависимости от величины кусков древесины, температуры процесса, его продолжительности, влажности древесины. В среднем для обычных пород древесины выход составляет, %: угля 35-40, жижки 47-50, газов 15-23. При этом выход уксусной кислоты для хвойных пород равен 2,6-3 %, для лиственных от 4 до 8 %, выход метанола соответственно 0,65-0,85 и 1,5-2,5 % массы а. с. д.

Техника пиролиза древесины

Пиролиз древесины осуществляют в ретортах. Применяемые для пиролиза древесины аппараты подразделяются по принципу действия — непрерывного, периодического, полунепрерывного действия и по принципу обогрева — аппараты с внутренним и наружным обогревом.

Наибольшее распространение в промышленности получили аппараты полунепрерывного действия, в которые древесину загружают периодически, небольшими порциями через определенные промежутки времени. Отбор парогазовой смеси осуществляют непрерывно, а выгрузку угля — периодически, порциями. В промышленной практике такие аппараты называют непрерывно-действующими. Аппараты с наружным обогревом. Подвод тепла к древесине осуществляется через железные стенки реторт, обогреваемые горячими дымовыми газами. Тепло к древесине от стенок внутри аппарата передается лучистым тепловым потоком.

Аппараты с внутренним обогревом. В этих аппаратах, получивших наибольшее распространение, тепло передается к древесине от теплоносителя при непосредственном контакте. Теплоноситель (горячие топочные газы) принудительно подается внутрь аппарата. При данном методе обогрева пиролиз древесины протекает в более мягких условиях, продукты разложения быстрее уносятся током теплоносителя из аппарата и лучше сохраняются от дальнейшего разрушения, однако концентрация продуктов разложения в парогазовой смеси в 7-10 раз меньше чем в аппаратах с наружным обогревом. Это обстоятельство является одним из основных недостатков в их работе. В аппаратах непрерывного действия все 4 стадии процесса пиролиза древесины протекают в одно и то же время: в верхней зоне аппарата — сушка, ниже — прогрев древесины до температуры разложения, в средней — разложение древесины, в нижней — прокаливание и охлаждение угля.

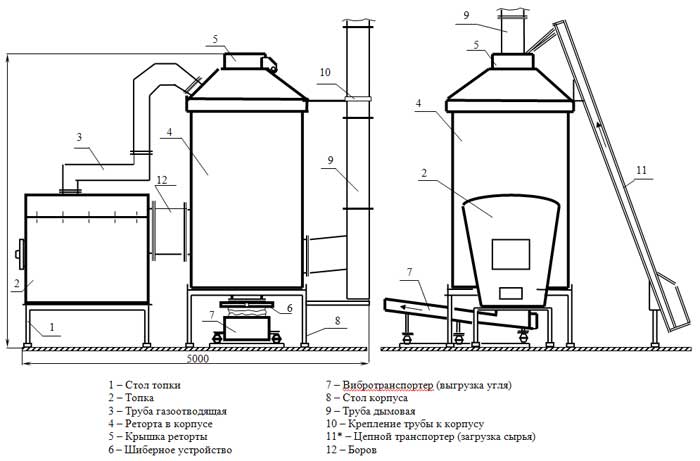

Пиролиз древесины в вертикальных непрерывно-действующих ретортах. Вертикальными ретортами в настоящее время оснащают как старые, так и вновь строящиеся заводы пиролиза древесины. В реторте процесс пиролиза идет непрерывно при полунепрерывной загрузке древесины небольшими порциями в верхнюю часть, полунепрерывной выгрузке охлажденного древесного угля небольшими порциями снизу реторты и непрерывной циркуляцией теплоносителя, обычно топочных газов, получаемых при сжигании в газовой топке нефтяного топлива и неконденсирующихся газов реторты.

Реторта представляет собой цельносварной стальной цилиндр с внутренним диаметром 2,5-2,9 м и толщиной стенок 15 мм; имеет вверху загрузочное устройство для древесины и внизу конусную часть и выгрузочное устройство для угля. Общая высота реторты 25 м. Реторта оснащена четырьмя патрубками: первый, верхний, для вывода парогазовой смеси, второй для ввода теплоносителей, третий для отвода нагретых газов из зоны охлаждения угля, четвертый, нижний, для ввода холодных газов, охлаждающих уголь. Для обеспечения равномерного распределения теплоносителя по сечению реторты, а также для равномерного охлаждения угля в реторте установлены два изготовленных из листовой стали усеченных конуса: один — в зоне подвода теплоносителя, другой — в зоне отвода нагретых газов, прошедших слой угля.

ПОХОЖИЕ СТАТЬИ:

Страницы: 1 2

Добавить статью

Добавить статью